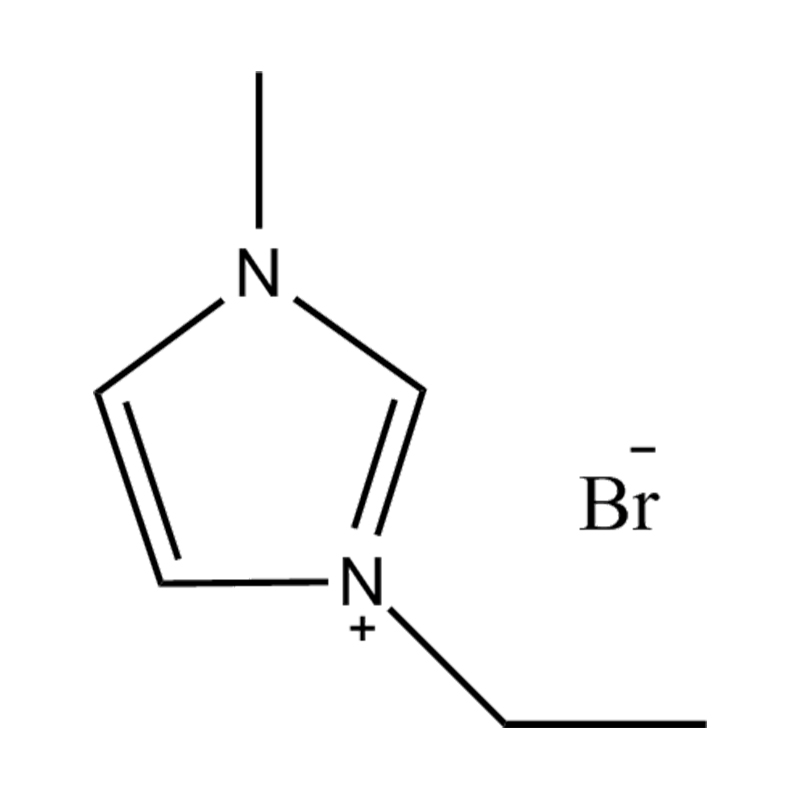

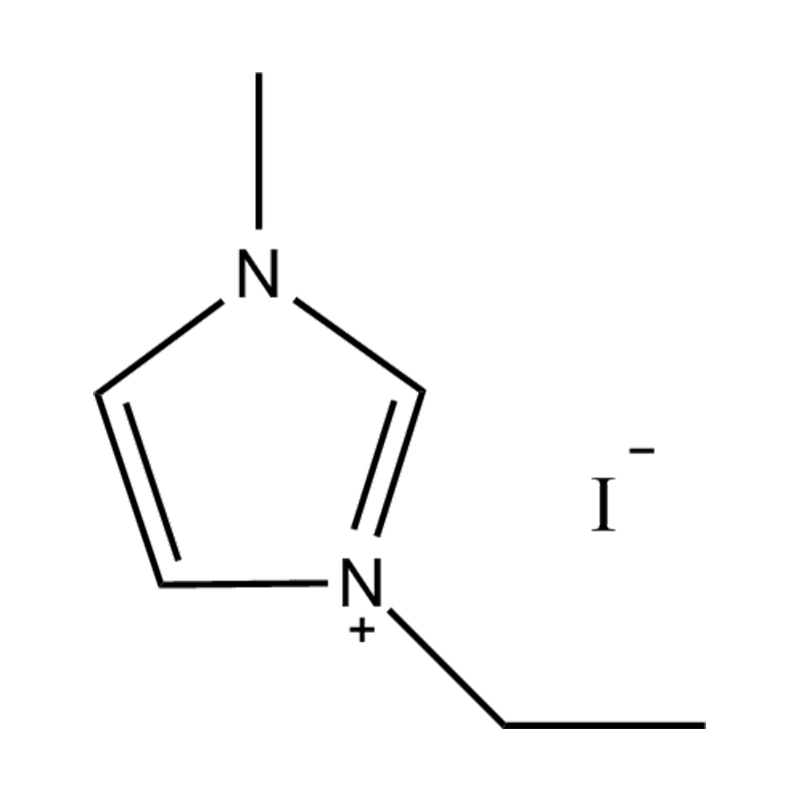

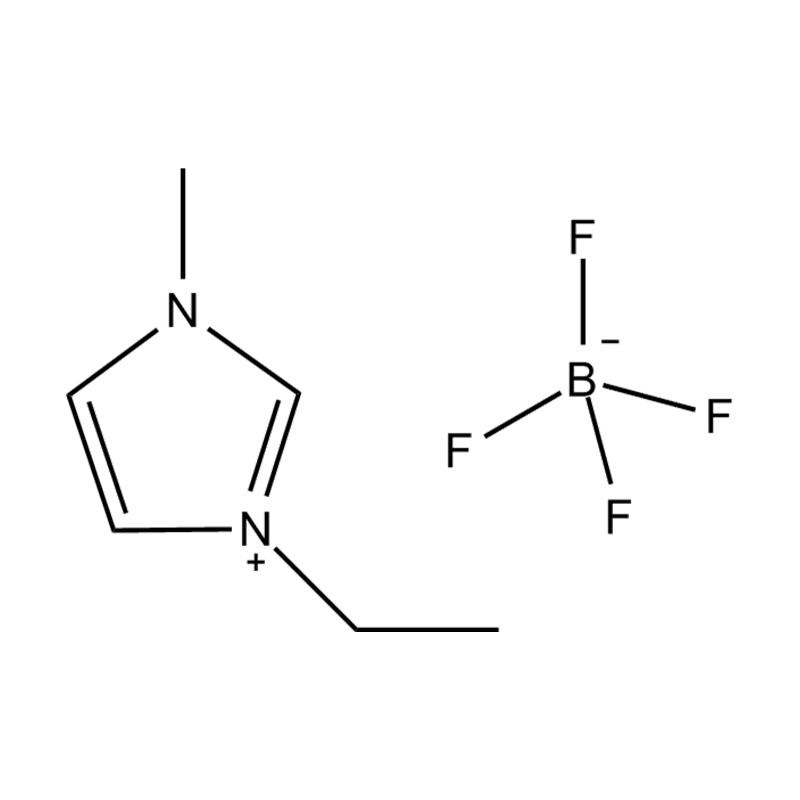

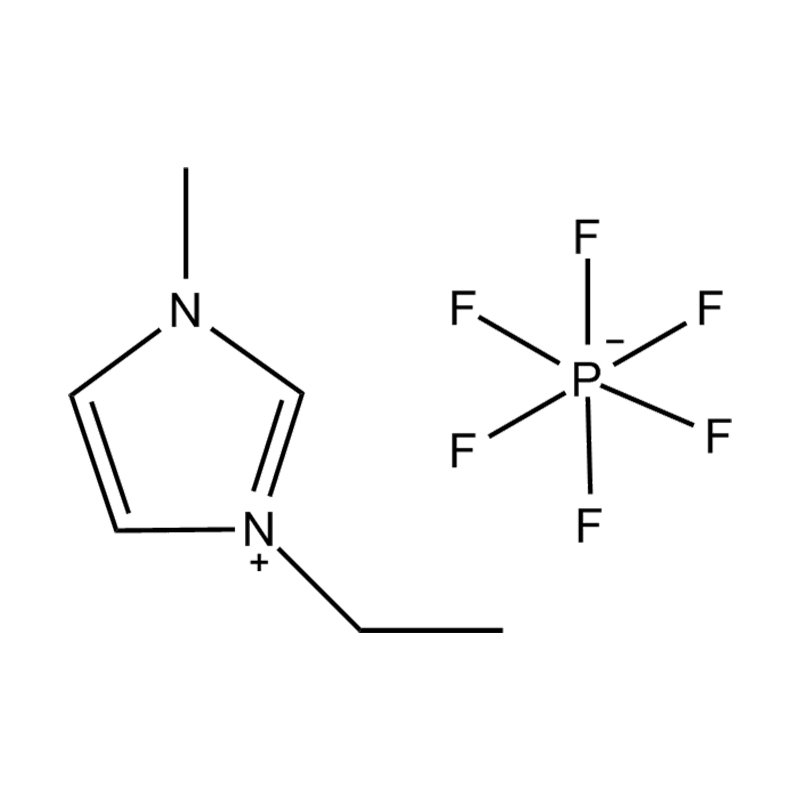

ในห้องปฏิบัติการเคมี ของเหลวไอออนิกไพริดิเนียม (PIL) โดดเด่นเนื่องจากคุณสมบัติทางเคมีกายภาพที่เป็นเอกลักษณ์ ของเหลวไอออนิกที่อุณหภูมิห้องเหล่านี้ ประกอบด้วยแคตไอออนไพริดิเนียมและแอนไอออนอนินทรีย์/อินทรีย์ มีความดันไอต่ำมาก มีความเสถียรทางความร้อนที่ดีเยี่ยม และมีค่าการนำไฟฟ้าไอออนิกสูง พร้อมด้วยความสามารถในการละลายที่โดดเด่นสำหรับสารหลายชนิด นับตั้งแต่ช่วงปลายศตวรรษที่ 20 นักวิจัยได้ค้นพบศักยภาพของตนในด้านปฏิกิริยาเร่งปฏิกิริยา การสังเคราะห์วัสดุ และการประยุกต์ใช้เคมีไฟฟ้าอย่างก้าวหน้า โดยนำเสนอความเป็นไปได้ใหม่ๆ สำหรับ "เคมีสีเขียว" อย่างไรก็ตาม การเปลี่ยนจากการวิจัยในห้องปฏิบัติการไปสู่การใช้งานทางอุตสาหกรรมขนาดใหญ่ยังคงนำเสนอความท้าทายที่สำคัญ

ความท้าทายทางอุตสาหกรรม: การเชื่อมช่องว่างจากระดับกรัมไปสู่ระดับตัน

อุปสรรคด้านต้นทุน

โดยทั่วไปการสังเคราะห์ PIL ในห้องปฏิบัติการจะต้องอาศัยรีเอเจนต์ที่มีความบริสุทธิ์สูงและกระบวนการที่ซับซ้อน ส่งผลให้มีต้นทุนสูง ตัวอย่างเช่น การสังเคราะห์ N-อัลคิลไพริดิเนียม เฮไลด์จำเป็นต้องมีสภาวะปราศจากน้ำและปราศจากออกซิเจน โดยมีขั้นตอนหลังการประมวลผลที่ซับซ้อน การบรรลุการผลิตในระดับตันจำเป็นต้องมีการพัฒนาเส้นทางวัตถุดิบที่คุ้มค่าและกระบวนการที่มีประสิทธิภาพมากขึ้น

เอฟเฟกต์การขยายขนาด

การถ่ายเทมวลและการถ่ายเทความร้อนซึ่งควบคุมได้ง่ายในการทดลองขนาดเล็ก อาจไม่สมดุลในอุปกรณ์ขนาดใหญ่ ตัวอย่างเช่น ปฏิกิริยาควอเทอร์ไนเซชันในเครื่องปฏิกรณ์ขนาด 50 ลิตรอาจมีความร้อนสูงเกินไปในท้องถิ่น เพิ่มปฏิกิริยาข้างเคียง และลดความบริสุทธิ์ของผลิตภัณฑ์

ความเข้ากันได้ของอุปกรณ์

ความหนืดสูงและการกัดกร่อนของ PIL ทำให้เกิดข้อกำหนดพิเศษกับอุปกรณ์การผลิต ไม้พายกวนแบบดั้งเดิมอาจต่อสู้ดิ้นรนเพื่อผสมของเหลวหนืดได้อย่างมีประสิทธิภาพ ในขณะที่ภาชนะโลหะทั่วไปอาจเกิดสนิมเนื่องจากการสัมผัสเป็นเวลานาน จำเป็นต้องมีการเคลือบที่ทนต่อการกัดกร่อนหรือวัสดุโลหะผสมพิเศษ

การกำหนดมาตรฐานผลิตภัณฑ์

การใช้งานทางอุตสาหกรรมจำเป็นต้องใช้ PIL เพื่อรักษาความสม่ำเสมอของแบทช์ต่อแบทช์ แต่ความหลากหลายของไอออนบวกและไอออนที่ผสมกันสามารถนำไปสู่คุณสมบัติของผลิตภัณฑ์ที่แตกต่างกันได้ การสร้างระบบควบคุมคุณภาพที่เข้มงวดและกระบวนการผลิตที่ได้มาตรฐานถือเป็นสิ่งสำคัญ

โซลูชั่น: นวัตกรรมทางเทคโนโลยีและการบูรณาการระบบ

การเพิ่มประสิทธิภาพกระบวนการ

การสังเคราะห์การไหลอย่างต่อเนื่อง: การใช้เครื่องปฏิกรณ์แบบไมโครช่องสัญญาณช่วยให้สามารถควบคุมและผสมอุณหภูมิได้อย่างแม่นยำ ซึ่งช่วยเพิ่มประสิทธิภาพในการทำปฏิกิริยา ตัวอย่างเช่น ระบบไมโครรีแอคเตอร์ที่บริษัทพัฒนาขึ้นได้ลดเวลาการสังเคราะห์ของ N-บิวทิลไพริดิเนียมโบรไมด์ลง 50% ในขณะที่ลดการใช้พลังงานลง 30%

การรีไซเคิลตัวทำละลาย: การออกแบบกระบวนการแบบวงปิดช่วยให้สามารถกู้คืนวัตถุดิบและผลพลอยได้ที่ยังไม่ได้ทำปฏิกิริยา ซึ่งช่วยลดการปล่อยของเสีย ด้วยเทคนิคการกลั่นและการตกผลึกแบบผสมผสาน อัตราการคืนสภาพจะสูงถึง 92%

การอัพเกรดอุปกรณ์

ระบบกวนแบบปรับแต่งได้: การพัฒนาไม้พายกวนแบบผสมที่รวมใบพัดแบบพุกและแบบกังหันช่วยเพิ่มประสิทธิภาพการผสมสำหรับของเหลวที่มีความหนืดสูง

วัสดุที่ทนต่อการกัดกร่อน: การใช้อุปกรณ์ที่มี Hastelloy หรือฟลูออโรโพลีเมอร์ช่วยยืดอายุการใช้งาน

ระบบมาตรฐาน

การตรวจสอบย้อนกลับวัตถุดิบ: การร่วมมือกับซัพพลายเออร์เพื่อสร้างฐานข้อมูลวัตถุดิบทำให้มั่นใจถึงความเสถียรของโปรไฟล์ความบริสุทธิ์และสิ่งเจือปนของสารตั้งต้นของไอออนบวกแต่ละชุด (เช่น ไพริดีน)

การตรวจสอบออนไลน์: การใช้สเปกโทรสโกปีใกล้อินฟราเรด (NIR) และเทคโนโลยีการวิเคราะห์กระบวนการ (PAT) ช่วยให้สามารถติดตามความคืบหน้าของปฏิกิริยาและคุณภาพของผลิตภัณฑ์ได้แบบเรียลไทม์

กรณีศึกษา: การฝ่าฟันอุปสรรคด้านอุตสาหกรรม

กรณีที่ 1: การใช้งานการเคลือบเคมีไฟฟ้า

บริษัทวัสดุอิเล็กทรอนิกส์แห่งหนึ่งประสบความสำเร็จในการใช้ PIL เป็นสารเติมแต่งในอิเล็กโทรไลต์อโนไดซ์อะโนไดซ์โลหะผสมอะลูมิเนียม ซึ่งช่วยให้สามารถควบคุมการเจริญเติบโตของโครงสร้างรูพรุนระดับนาโนได้ เมื่อเปรียบเทียบกับระบบตัวทำละลายอินทรีย์แบบดั้งเดิม PIL มีความเป็นพิษต่ำกว่า ยืดอายุอิเล็กโทรไลต์ได้ 40% และปรับปรุงความสม่ำเสมอของสารเคลือบได้ 25% ด้วยการเพิ่มประสิทธิภาพกระบวนการ บริษัทได้สร้างสายการผลิตที่มั่นคงโดยมีผลผลิตอิเล็กโทรไลต์ PIL 500 ตันต่อปี

กรณีที่ 2: เทคโนโลยีการจับ CO₂

บริษัทพลังงานแห่งหนึ่งได้พัฒนาตัวดูดซับเชิงฟังก์ชันที่ใช้ PIL สำหรับการดักจับ CO₂ จากก๊าซไอเสียจากโรงไฟฟ้าถ่านหิน ขั้วที่แข็งแกร่งของ PIL ช่วยให้โมเลกุล CO₂ มีประสิทธิภาพในการจับกัน ในขณะที่การควบคุมอุณหภูมิเอื้อต่อวงจรการดูดซึมและการขจัดการดูดซึม การศึกษานำร่องแสดงให้เห็นประสิทธิภาพในการดักจับ CO₂ ที่ 92% โดยการใช้พลังงานในการสร้างใหม่ลดลง 35% เมื่อเทียบกับโซลูชันเอมีนทั่วไป

แนวโน้มในอนาคต: จากสิ่งทดแทนสู่เทคโนโลยีก่อกวน

เมื่อเทคนิคการผลิตขนาดใหญ่เติบโตเต็มที่ ขอบเขตการใช้งานของ PIL ก็กำลังขยายออกไป:

ภาคพลังงานใหม่: เป็นสารเติมแต่งอิเล็กโทรไลต์ในแบตเตอรี่ลิเธียมไอออน ปรับปรุงเสถียรภาพที่อุณหภูมิสูงและการเคลื่อนตัวของไอออน

การใช้งานทางชีวการแพทย์: การพัฒนาระบบคอมโพสิตของยา PIL เพื่อเพิ่มการจัดส่งยาที่ละลายน้ำได้ต่ำ

เทคโนโลยีความเป็นกลางของคาร์บอน: การออกแบบวัสดุเปลี่ยนเฟสที่ใช้ PIL สำหรับการนำความร้อนเหลือทิ้งทางอุตสาหกรรมและระบบกักเก็บพลังงานกลับมาใช้ใหม่

แนวทางการวิจัยเพิ่มเติม ได้แก่ :

ฐานข้อมูล PIL ที่ใช้งานได้จริง: การใช้การเรียนรู้ของเครื่องเพื่อทำนายคุณสมบัติทางเคมีฟิสิกส์ของการผสมไอออนบวกและไอออนที่เฉพาะเจาะจง

การพัฒนา PIL ชีวภาพ: การสังเคราะห์ PIL ที่ย่อยสลายได้ทางชีวภาพจากสารประกอบที่ได้จากชีวมวล (เช่น เฟอร์ฟูรัล) เพื่อลดการปล่อยก๊าซคาร์บอน

การพัฒนาอุตสาหกรรมของของเหลวไอออนิกไพริดิเนียมเป็นผลมาจากการทำงานร่วมกันระหว่างการวิจัยพื้นฐาน นวัตกรรมทางวิศวกรรม และความต้องการของตลาด ในอนาคต ในขณะที่ความก้าวหน้าทางเทคโนโลยีและการลดต้นทุนดำเนินต่อไป PIL คาดว่าจะพัฒนาจาก "ผู้บุกเบิกสีเขียว" ในห้องปฏิบัติการไปสู่ "พลังแห่งการเปลี่ยนแปลง" ทางอุตสาหกรรม ซึ่งมีบทบาทสำคัญในการพัฒนาที่ยั่งยืนและการยกระดับอุตสาหกรรม กุญแจสำคัญในการบรรลุการเปลี่ยนแปลงนี้อยู่ที่การเอาชนะ "ไมล์สุดท้าย"—การเปลี่ยนนวัตกรรมในห้องปฏิบัติการให้กลายเป็นพลังขับเคลื่อนของการปฏิวัติอุตสาหกรรม

中文简体

中文简体